Làm việc trong một dây chuyền sản xuất nhỏ, chúng ta thường tìm thấy sự kết hợp hoàn hảo giữa sự linh hoạt và tính hiệu quả, thường là nơi mà sản phẩm được tạo ra từ các thành phần cơ bản, và nó đóng vai trò quan trọng trong việc đáp ứng nhu cầu của thị trường cụ thể.

Mặc dù nhỏ gọn về quy mô, dây chuyền sản xuất nhỏ có thể đóng một vai trò quan trọng trong việc cung cấp các sản phẩm chất lượng và đáp ứng nhu cầu của khách hàng.

Trong lời mở đầu này, chúng ta sẽ khám phá sâu hơn về dây chuyền sản xuất nhỏ, những lợi ích mà nó mang lại, và tầm ảnh hưởng của nó đối với nền công nghiệp.

Tóm tắt nội dung

- 1 Dây chuyền sản xuất nhỏ là gì?

- 2 Ưu điểm và nhược điểm của dây chuyền sản xuất nhỏ là gì?

- 3 Top 99 các loại dây chuyền sản xuất nhỏ phổ biến nhất hiện nay

- 3.1 Dây chuyền sản xuất nước đóng chai, nước tinh khiết

- 3.2 Dây chuyền sản xuất khẩu trang y tế

- 3.3 Dây chuyền sản xuất găng tay y tế

- 3.4 Dây chuyền sản xuất sữa vinamilk

- 3.5 Dây chuyền sản xuất mì ăn liền

- 3.6 Dây chuyền sản xuất thức ăn chăn nuôi công nghiệp

- 3.7 Dây chuyền sản xuất bia

- 3.8 Dây chuyền sản xuất bánh mì

- 3.9 Dây chuyền sản xuất bánh kẹo

- 4 Mua dây chuyền sản xuất hiệu suất cao, chi phí tối ưu

Dây chuyền sản xuất nhỏ là gì?

Dây chuyền sản xuất nhỏ là một hệ thống sản xuất hoặc quá trình sản xuất được thiết kế và xây dựng để hoạt động ở quy mô nhỏ hơn so với các dây chuyền sản xuất công nghiệp lớn.

Các dây chuyền sản xuất nhỏ thường dành cho các doanh nghiệp quy mô nhỏ và vừa hoặc các lĩnh vực sản xuất đặc thù. Dưới đây là một số điểm quan trọng về dây chuyền sản xuất nhỏ:

Quy mô sản xuất: Dây chuyền sản xuất nhỏ thường có quy mô và sản lượng thấp hơn so với các dây chuyền công nghiệp lớn. Chúng được thiết kế để đáp ứng nhu cầu sản xuất tương đối thấp hoặc đặc thù của các doanh nghiệp nhỏ và vừa.

Tính linh hoạt: Dây chuyền sản xuất nhỏ cho phép thay đổi quy trình sản xuất hoặc chuyển đổi giữa các sản phẩm khác nhau một cách dễ dàng để đáp ứng nhu cầu thị trường thay đổi.

Tính tùy chỉnh: Các dây chuyền sản xuất nhỏ thường có khả năng tùy chỉnh để phù hợp với nhu cầu cụ thể của khách hàng hoặc sản phẩm. Điều này cho phép sản xuất các sản phẩm có độ phức tạp và yêu cầu đặc biệt.

Sản xuất đặc thù: Dây chuyền sản xuất nhỏ có thể được thiết kế cho việc sản xuất các sản phẩm đặc thù hoặc đòi hỏi quy trình sản xuất riêng biệt.

Khả năng đáp ứng thị trường cục bộ: Dây chuyền sản xuất nhỏ thường được sử dụng để sản xuất sản phẩm để đáp ứng nhu cầu cục bộ hoặc khu vực, thường không cần xuất khẩu hoặc vận chuyển xa.

Chi phí đầu tư thấp hơn: So với các dây chuyền sản xuất công nghiệp lớn, dây chuyền sản xuất nhỏ thường yêu cầu mức đầu tư thấp hơn, giúp doanh nghiệp quy mô nhỏ tiết kiệm chi phí và khởi đầu dễ dàng hơn.

Sản phẩm đa dạng: Dây chuyền sản xuất nhỏ có thể sản xuất nhiều loại sản phẩm khác nhau, từ thực phẩm đến sản phẩm thủ công và các mặt hàng đa dạng khác.

Dây chuyền sản xuất nhỏ có vai trò quan trọng trong việc hỗ trợ các doanh nghiệp nhỏ và vừa, đáp ứng nhu cầu đa dạng của thị trường và đóng góp vào sự đa dạng hóa trong sản xuất.

Đọc thêm: Dây Chuyền Sản Xuất Kẹo

Ưu điểm và nhược điểm của dây chuyền sản xuất nhỏ là gì?

Dây chuyền sản xuất nhỏ có nhiều ưu điểm và nhược điểm riêng biệt, tùy thuộc vào ngữ cảnh cụ thể và mục tiêu của doanh nghiệp. Dưới đây là một số điểm mạnh và điểm yếu của dây chuyền sản xuất nhỏ:

Ưu điểm

Tính linh hoạt: Dây chuyền sản xuất nhỏ thường có tính linh hoạt cao, có khả năng thay đổi quy trình sản xuất nhanh chóng để đáp ứng nhu cầu thị trường biến đổi. Điều này giúp doanh nghiệp thích nghi nhanh hơn với sự thay đổi trong yêu cầu của khách hàng.

Tính tùy chỉnh: Các dây chuyền sản xuất nhỏ có thể được tùy chỉnh dễ dàng để sản xuất các sản phẩm có đặc điểm riêng biệt hoặc đáp ứng yêu cầu cụ thể của khách hàng. Điều này tạo cơ hội để sản xuất các sản phẩm độc đáo và đắt giá.

Chi phí đầu tư thấp hơn: So với các dây chuyền công nghiệp lớn, việc đầu tư vào dây chuyền sản xuất nhỏ thường đòi hỏi mức đầu tư thấp hơn. Điều này giúp doanh nghiệp quy mô nhỏ và vừa tiết kiệm chi phí và tạo điều kiện thuận lợi cho khởi đầu.

Tạo việc làm: Dây chuyền sản xuất nhỏ thường cần một lực lượng lao động tương đối nhỏ. Do đó, nó có tiềm năng tạo ra việc làm cho cộng đồng địa phương và hỗ trợ trong việc giảm tỷ lệ thất nghiệp.

Nhược điểm

Sản lượng hạn chế: Dây chuyền sản xuất nhỏ có giới hạn về sản lượng. Điều này có thể khiến cho doanh nghiệp không thể sản xuất đủ lượng để đáp ứng nhu cầu của thị trường hoặc không thể thụ động được vào các thị trường lớn.

Khó cạnh tranh về giá cả: Doanh nghiệp quy mô nhỏ có thể gặp khó khăn trong việc cạnh tranh về giá cả với các đối thủ lớn hơn. Sản xuất với quy mô lớn thường giúp giảm chi phí đơn vị và làm cho sản phẩm trở nên cạnh tranh hơn về giá.

Hạn chế trong quy trình tự động hóa: Các dây chuyền sản xuất nhỏ có thể gặp khó khăn trong việc tự động hóa quy trình sản xuất do đầu tư ban đầu và chi phí duy trì có thể cao đối với doanh nghiệp nhỏ.

Khả năng đối phó với biến đổi khí hậu: Một số doanh nghiệp nhỏ sẽ gặp khó khăn hơn trong việc đối phó với biến đổi khí hậu và các yêu cầu môi trường do hạn chế về tài nguyên và khả năng đầu tư trong công nghệ xanh.

Tổng cộng, dây chuyền sản xuất nhỏ có nhiều ưu điểm về tính linh hoạt và tùy chỉnh, nhưng cũng đặt ra những thách thức về khả năng cạnh tranh về giá và sức chịu đựng trong môi trường kinh doanh đầy biến đổi. Quyết định sử dụng dây chuyền sản xuất nhỏ hay lớn thường phụ thuộc vào mục tiêu và tài nguyên của doanh nghiệp.

Top 99 các loại dây chuyền sản xuất nhỏ phổ biến nhất hiện nay

Dây chuyền sản xuất nước đóng chai, nước tinh khiết

Dây chuyền sản xuất nước đóng chai, đặc biệt là nước tinh khiết, là một hệ thống phức tạp và hiện đại nhằm đảm bảo chất lượng và sự an toàn của sản phẩm nước uống.

Dưới đây là một cái nhìn tổng quan về các bước quan trọng trong quá trình sản xuất nước đóng chai và nước tinh khiết:

Lọc và Xử Lý Nguồn Nước: Quá trình sản xuất bắt đầu bằng việc thu thập và xử lý nguồn nước. Nguồn nước này thường được thu thập từ các nguồn tự nhiên như giếng khoan sâu hoặc suối. Nước được lọc để loại bỏ các hạt bẩn, vi khuẩn, và các tạp chất có thể gây hại.

Xử Lý Nước: Sau khi lọc, nước phải trải qua quá trình xử lý để loại bỏ tạp chất và các vi khuẩn còn sót lại. Các phương pháp xử lý có thể bao gồm việc sử dụng hệ thống lọc thêm, ozon hóa, hoặc các công nghệ xử lý nước hiện đại khác.

Ổn Định pH và Kháng khuẩn: Nước sau khi xử lý có thể được điều chỉnh pH và tiếp tục xử lý bằng các phương pháp kháng khuẩn để đảm bảo sự an toàn và bảo quản lâu dài.

Đóng Chai: Nước đã qua quá trình xử lý và kiểm tra sẽ được đóng vào chai hoặc bình nhựa. Quá trình đóng chai thường kỹ thuật và tự động để đảm bảo sự sạch sẽ và độ chính xác trong lượng nước đóng vào từng chai.

Lập Trình và Gắn Nhãn: Sau khi đóng chai, nước được gắn nhãn và đóng gói lại trong hộp hoặc thùng carton. Nhãn gắn trên chai thường chứa thông tin về sản phẩm như tên thương hiệu, thành phần, ngày sản xuất và hạn sử dụng.

Kiểm Tra Chất Lượng: Mỗi lô nước đóng chai thường phải trải qua quá trình kiểm tra chất lượng để đảm bảo rằng sản phẩm đáp ứng các tiêu chuẩn an toàn và chất lượng. Kiểm tra này bao gồm kiểm tra vi khuẩn, kiểm tra vị trí đóng gói, và kiểm tra tính chất hóa học của nước.

Bảo Quản và Vận Chuyển: Nước đã được đóng gói và kiểm tra chất lượng sẽ được lưu trữ trong điều kiện bảo quản thích hợp để đảm bảo rằng nó không bị nhiễm khuẩn hoặc bị nhiễm độc tố trong quá trình vận chuyển và lưu trữ.

Phân Phối: Cuối cùng, sản phẩm nước đóng chai sẽ được phân phối đến các cửa hàng, siêu thị, nhà hàng, và người tiêu dùng cuối cùng.

Lưu ý rằng dây chuyền sản xuất nước đóng chai và nước tinh khiết cần tuân theo các quy định và tiêu chuẩn nghiêm ngặt liên quan đến vệ sinh thực phẩm và an toàn sản phẩm để đảm bảo rằng sản phẩm nước uống là an toàn

Dây chuyền sản xuất khẩu trang y tế

Dây chuyền sản xuất khẩu trang y tế là một hệ thống quy trình công nghiệp được thiết kế để sản xuất khẩu trang y tế, đặc biệt là trong bối cảnh nhu cầu cao như trong đại dịch hoặc để cung cấp cho ngành y tế.

Quá trình sản xuất này yêu cầu sự nghiêm ngặt về vệ sinh và chất lượng để đảm bảo rằng khẩu trang được sản xuất an toàn và hiệu quả trong việc ngăn chặn việc lây truyền các bệnh lý.

Dưới đây là các bước quan trọng trong quá trình sản xuất khẩu trang y tế:

Nguyên Liệu: Quá trình bắt đầu bằng việc thu thập và chuẩn bị nguyên liệu cần thiết, bao gồm các loại vật liệu như lớp vải chống thấm nước, lớp vải lọc và các phụ kiện như dây đeo và cái kẹp mũi.

Cắt và Định Hình: Vải được cắt thành các mảnh nhỏ theo mẫu thiết kế. Sau đó, các mảnh vải này được định hình và cắt thành các mảnh khẩu trang cụ thể.

Ghép Nối và May: Các mảnh vải được ghép nối và may lại với nhau để tạo thành cấu trúc của khẩu trang. Điều này bao gồm việc may các đường nối với độ bền và độ kín đáo.

Lọc và Khử Trùng: Sau khi được may, khẩu trang có thể được trang bị lớp lọc và tiến hành quá trình khử trùng để đảm bảo sự an toàn.

Kiểm Tra Chất Lượng: Mỗi sản phẩm cần phải trải qua quá trình kiểm tra chất lượng để đảm bảo rằng nó đáp ứng các tiêu chuẩn an toàn và hiệu suất. Kiểm tra này có thể bao gồm kiểm tra kín đáo, khả năng lọc, và khả năng thoát hơi ẩm.

Đóng Gói: Sau khi kiểm tra chất lượng, khẩu trang được đóng gói vào bao bì cá nhân. Bao bì này thường bao gồm hướng dẫn sử dụng và thông tin về sản phẩm.

Lưu Kho và Phân Phối: Sản phẩm đã được đóng gói sẽ được lưu kho và sau đó phân phối đến các cửa hàng y tế, nhà thuốc, hoặc các tổ chức y tế khác để sử dụng hoặc bán cho người tiêu dùng.

Tuân Thủ Quy Định: Trong quá trình sản xuất và phân phối, các doanh nghiệp cần tuân thủ tất cả các quy định và tiêu chuẩn y tế địa phương và quốc tế để đảm bảo rằng khẩu trang đáp ứng các yêu cầu về an toàn và hiệu suất.

Lưu ý rằng quá trình sản xuất khẩu trang y tế có thể biến đổi tùy theo loại khẩu trang và tiêu chuẩn cụ thể của từng quốc gia hoặc khu vực.

Đọc thêm: Dây Chuyền Sản Xuất Khẩu Trang Y Tế

Dây chuyền sản xuất găng tay y tế

Đây là một hệ thống sản xuất được thiết kế để sản xuất găng tay y tế, cung cấp cho ngành y tế và chăm sóc sức khỏe. Quá trình sản xuất này đòi hỏi sự nghiêm ngặt về vệ sinh và chất lượng để đảm bảo rằng găng tay sẽ đáp ứng các tiêu chuẩn an toàn và y tế cần thiết.

Dưới đây là một cái nhìn tổng quan về các bước quan trọng trong quá trình sản xuất găng tay y tế:

Nguyên Liệu: Quá trình bắt đầu bằng việc chuẩn bị nguyên liệu cần thiết, bao gồm cao su tổng hợp hoặc latex tự nhiên. Cao su này sau đó được chuyển đến quá trình sản xuất.

Thiết Kế Găng Tay: Hỗn hợp cao su sau đó được định hình và cắt thành từng mảnh găng tay riêng lẻ. Các mảnh này có thể được định hình thành dạng găng tay dọc theo các khuôn mẫu cụ thể.

Nung Nhiệt và Định Hình: Mảnh cao su được định hình và nung nhiệt để tạo ra hình dạng cuối cùng của găng tay. Quá trình này có thể bao gồm sử dụng khuôn và áp suất để làm nóng và định hình găng tay.

Kiểm Tra Chất Lượng: Mỗi sản phẩm găng tay cần phải trải qua quá trình kiểm tra chất lượng để đảm bảo rằng nó đáp ứng các tiêu chuẩn an toàn và y tế. Kiểm tra này có thể bao gồm kiểm tra độ dày, khả năng chống nước, và khả năng chống rách.

Đóng Gói và Bao Bì: Sau khi kiểm tra chất lượng, các sản phẩm găng tay được đóng gói vào bao bì cá nhân. Bao bì này thường chứa thông tin về sản phẩm, hướng dẫn sử dụng, và thông tin liên hệ của nhà sản xuất.

Lưu Kho và Phân Phối: Sản phẩm đã được đóng gói sẽ được lưu kho và sau đó phân phối đến các cơ sở y tế, cửa hàng y tế, và tổ chức y tế khác để sử dụng trong các quá trình chăm sóc sức khỏe.

Tuân Thủ Quy Định: Trong quá trình sản xuất và phân phối, các doanh nghiệp cần tuân thủ tất cả các quy định và tiêu chuẩn y tế địa phương và quốc tế để đảm bảo rằng găng tay đáp ứng các yêu cầu về an toàn và y tế.

Lưu ý rằng quá trình sản xuất găng tay y tế có thể biến đổi tùy thuộc vào loại găng tay (ví dụ: găng tay y tế thường dùng, găng tay phẫu thuật) và tiêu chuẩn cụ thể của từng quốc gia hoặc khu vực.

Dây chuyền sản xuất sữa vinamilk

Dây chuyền sản xuất sữa Vinamilk là một hệ thống phức tạp và hiện đại được sử dụng để sản xuất và đóng gói sản phẩm sữa và các sản phẩm liên quan của Tập đoàn Vinamilk – một trong những công ty sản xuất sữa hàng đầu tại Việt Nam và khu vực Đông Nam Á.

Sản xuất sữa yêu cầu sự nghiêm ngặt về vệ sinh, quy trình, và chất lượng để đảm bảo an toàn và chất lượng sản phẩm sữa.

Dưới đây là một cái nhìn tổng quan về các bước quan trọng trong quá trình sản xuất sữa tại Vinamilk:

Thu Thập Sữa: Quá trình bắt đầu bằng việc thu thập sữa từ các trang trại và nguồn cung cấp sữa, có thể là sữa tươi nguyên chất hoặc sữa đã qua quá trình chế biến trước đó.

Kiểm Tra Chất Lượng: Mỗi lô sữa được thu thập sẽ trải qua quá trình kiểm tra chất lượng để đảm bảo rằng nó đáp ứng các tiêu chuẩn an toàn và chất lượng. Kiểm tra này bao gồm kiểm tra tình trạng vật lý, kiểm tra hóa học, và kiểm tra vi khuẩn.

Bổ Sung và Điều Chỉnh: Sau kiểm tra chất lượng, sữa có thể được bổ sung và điều chỉnh để đạt được sự cân đối về thành phần chất dinh dưỡng, vị trí, và độ dày mong muốn.

Pasteur Hóa: Sữa sau đó được pasteur hóa bằng cách nhiệt độ cao để tiêu diệt các vi khuẩn có thể gây bệnh và kéo dài thời hạn sử dụng của sản phẩm.

Tạo Hương Vị: Hương vị và màu sắc có thể được tạo ra bằng cách thêm hương liệu và phẩm màu tự nhiên hoặc nhân tạo vào sữa.

Đóng Gói: Sữa sau khi được xử lý và làm giàu dinh dưỡng được đóng gói vào các đơn vị đóng gói, bao gồm hộp carton, chai thủy tinh hoặc nhựa, hoặc gói túi.

Kiểm Tra Và Quản Lý Chất Lượng Cuối Cùng: Mọi lô sản phẩm sữa được kiểm tra cuối cùng để đảm bảo rằng sản phẩm đáp ứng tiêu chuẩn chất lượng và an toàn.

Lưu Kho Và Phân Phối: Sản phẩm đã được đóng gói và kiểm tra chất lượng sẽ được lưu trữ trong điều kiện bảo quản thích hợp trước khi được phân phối đến các cửa hàng, siêu thị, và điểm bán lẻ khác trên toàn quốc và quốc tế.

Tuân Thủ Quy Định: Vinamilk phải tuân thủ các quy định về vệ sinh thực phẩm, an toàn thực phẩm và chất lượng sản phẩm y tế được đưa ra bởi các cơ quan chức năng và tổ chức quản lý thực phẩm.

Đây chỉ là một cái nhìn tổng quan về quy trình sản xuất sữa và có thể có sự biến đổi tùy theo sản phẩm cụ thể và tiêu chuẩn của công ty. Vinamilk đặt sự an toàn và chất lượng của sản phẩm lên hàng đầu trong quá trình sản xuất sữa của họ.

Dây chuyền sản xuất mì ăn liền

Dây chuyền sản xuất mì ăn liền là một hệ thống công nghiệp được thiết kế để sản xuất mì ăn liền, bao gồm các sản phẩm như mì gói, bát mì, mì ly, và các sản phẩm mì khác.

Dây chuyền này thường bao gồm nhiều bước quan trọng trong quá trình sản xuất, từ việc chuẩn bị nguyên liệu cho đến đóng gói và vận chuyển sản phẩm hoàn thiện.

Dưới đây là một cái nhìn tổng quan về các bước quan trọng trong quá trình sản xuất mì ăn liền:

Chuẩn Bị Nguyên Liệu: Nguyên liệu chính cho mì ăn liền bao gồm bột mỳ, nước, và các thành phần thực phẩm khác như dầu, muối, và phẩm màu. Nguyên liệu này được chuẩn bị và đo lường theo tỷ lệ chính xác.

Trộn Bột Mỳ: Bột mỳ được tạo ra bằng cách trộn các nguyên liệu cơ bản với nước và định hình thành một cục bột. Quá trình này có thể sử dụng máy trộn và các thiết bị khác để đảm bảo bột mỳ đồng nhất.

Cắt Hình Dạng Mì: Bột mỳ sau đó được định hình và cắt thành các hình dạng mì khác nhau, như mì sợi, mì nui, hay mì tròn.

Làm Khô Mì: Mì được đặt vào lò sấy để làm khô. Quá trình làm khô này có thể thực hiện bằng cách sử dụng nhiệt độ và thời gian cụ thể để đảm bảo mì khô đều và giữ được hình dáng.

Nấu Chín Mì: sau khi được làm khô được đun chín trong nước sôi hoặc hơi nước. Quá trình này có thể kéo dài từ vài phút đến vài giờ, tùy thuộc vào loại mì và cách nấu chín cụ thể.

Làm Sản Phẩm Thêm Hương Vị: Các hương liệu và gia vị như bột ngọt, gia vị tỏi, và dầu ăn có thể được thêm vào để tạo mùi vị và hương thơm đặc trưng cho sản phẩm mì.

Đóng Gói: Mì ăn liền sau khi được làm chín và gia vị được đóng gói vào các bao bì cá nhân, bao gói hút chân không, hoặc hộp giấy. Bao bì thường chứa thông tin về sản phẩm, hướng dẫn nấu chín, và thông tin dinh dưỡng.

Kiểm Tra Chất Lượng: Mỗi lô sản phẩm mì ăn liền thường phải trải qua quá trình kiểm tra chất lượng để đảm bảo rằng sản phẩm đáp ứng các tiêu chuẩn về hương vị, chất lượng, và an toàn thực phẩm.

Lưu Kho Và Phân Phối: Sản phẩm đã được đóng gói sẽ được lưu kho trước khi được phân phối đến các cửa hàng, siêu thị, và điểm bán lẻ khác trên toàn quốc và quốc tế.

Tuân Thủ Quy Định: Các doanh nghiệp sản xuất mì ăn liền cần tuân thủ các quy định về vệ sinh thực phẩm, an toàn thực phẩm và chất lượng sản phẩm do các cơ quan chức năng và tổ chức quản lý thực phẩm đưa ra.

Quy trình sản xuất mì ăn liền có thể có sự biến đổi tùy theo loại mì và tiêu chuẩn cụ thể của doanh nghiệp sản xuất.

Đọc thêm: Dây chuyển sản xuất mì ăn liền

Dây chuyền sản xuất thức ăn chăn nuôi công nghiệp

Dây chuyền sản xuất thức ăn chăn nuôi công nghiệp là một hệ thống quy trình công nghiệp được thiết kế để sản xuất thức ăn cho động vật nuôi, như gia súc, gia cầm, và thú cưng.

Quá trình sản xuất thức ăn chăn nuôi đòi hỏi sự nghiêm ngặt về vệ sinh, chất lượng, và dinh dưỡng để đảm bảo rằng thức ăn cung cấp đủ dinh dưỡng và an toàn cho động vật nuôi.

Dưới đây là một cái nhìn tổng quan về các bước quan trọng trong quá trình sản xuất thức ăn chăn nuôi công nghiệp:

Chuẩn Bị Nguyên Liệu: Nguyên liệu chính cho thức ăn chăn nuôi bao gồm nguồn nguyên liệu chính như ngô, lúa mì, đậu nành, và các thành phần khác như dầu thực vật, khoáng chất, và các hợp chất dinh dưỡng. Các nguyên liệu này cần được xử lý và đo lường theo tỷ lệ cụ thể.

Trộn Thức Ướt: Các nguyên liệu chính thường được trộn với nước để tạo thành một hỗn hợp thức ăn đồng nhất. Quá trình này có thể sử dụng các máy trộn và thiết bị khác để đảm bảo hỗn hợp đều và cân đối.

Làm Hạt Thức Ăn: Hỗn hợp thức ăn thường được định hình và làm thành các hạt thức ăn. Quá trình này thường đòi hỏi sử dụng máy ép viên hoặc máy đùn ép để tạo ra hạt thức ăn cố định.

Sấy Khô (Tùy Chọn): Trong trường hợp cần thiết, các hạt thức ăn có thể được sấy khô để loại bỏ độ ẩm và gia tăng thời hạn sử dụng.

Thêm Chất Bổ Sung (Tùy Chọn): Các chất bổ sung như vitamin, khoáng chất, và thảo dược có thể được thêm vào để cung cấp dinh dưỡng bổ sung cho động vật nuôi.

Kiểm Tra Chất Lượng: Mỗi lô thức ăn chăn nuôi thường phải trải qua quá trình kiểm tra chất lượng để đảm bảo rằng nó đáp ứng các tiêu chuẩn về dinh dưỡng và an toàn.

Đóng Gói: Thức ăn sau khi được sản xuất và kiểm tra chất lượng sẽ được đóng gói vào bao bì phù hợp. Bao bì thường chứa thông tin về thành phần, hướng dẫn sử dụng, và hạn sử dụng.

Lưu Kho Và Phân Phối: Sản phẩm đã được đóng gói sẽ được lưu kho trong điều kiện bảo quản thích hợp và sau đó phân phối đến các cửa hàng, trang trại chăn nuôi, và điểm bán lẻ khác trên toàn quốc và quốc tế.

Tuân Thủ Quy Định: Các doanh nghiệp sản xuất thức ăn chăn nuôi cần tuân thủ các quy định về vệ sinh thực phẩm, an toàn thực phẩm, và chất lượng sản phẩm do các cơ quan chức năng và tổ chức quản lý thực phẩm đưa ra.

Quy trình sản xuất thức ăn chăn nuôi có thể biến đổi tùy theo loại thức ăn và tiêu chuẩn cụ thể của từng doanh nghiệp sản xuất.

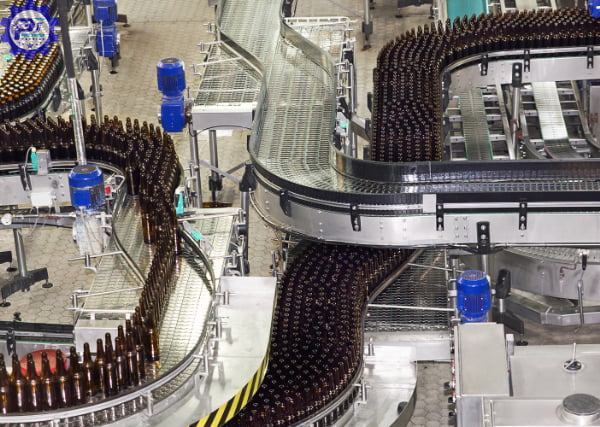

Dây chuyền sản xuất bia

Quy trình sản xuất bia bao gồm nhiều bước quan trọng để tạo ra sản phẩm cuối cùng với hương vị, màu sắc, và chất lượng mong muốn. Dưới đây là một cái nhìn tổng quan về các bước quan trọng trong quá trình sản xuất bia:

Lựa Chọn Nguyên Liệu: Lúa mạ là nguyên liệu chính cho bia, và loại lúa mạ được lựa chọn sẽ ảnh hưởng đến hương vị của sản phẩm. Nước cũng là một thành phần quan trọng và cần phải có chất lượng cao.

Chưng Cất Đậu Bia (Malt): Lúa mạ thường được chưng cất thành đậu bia thông qua quá trình ủ. Đậu bia sau đó được nấu chín và pha trộn với nước để tạo thành một loại nước nguyên bản gọi là nước bia.

Làm Bia (Fermentation): Nước bia sau đó được kết hợp với men bia (hoặc men bia tự nhiên có trong đậu bia) và được ủ trong thùng ủ bia trong một khoảng thời gian cụ thể. Trong quá trình này, men bia chuyển đổi đường thành cồn và CO2, tạo ra bia.

Lọc và Tinh Khiết: Sau khi ủ xong, bia thường phải trải qua quá trình lọc để loại bỏ các hạt cặn và tạp chất. Sau đó, bia có thể được làm trong một bộ lọc khẩn cấp để loại bỏ tạp chất thêm nữa.

Thêm Hương Vị và Màu Sắc (Tùy Chọn): Tùy thuộc vào loại bia, các hương vị và phẩm màu có thể được thêm vào để tạo ra các loại bia đặc trưng.

Làm Sạch Bia: Bia sau đó được làm sạch để loại bỏ bất kỳ tạp chất còn lại và điều chỉnh độ màu sắc và hương vị cuối cùng.

Đóng Gói: Bia sau khi đã qua quá trình sản xuất và kiểm tra chất lượng sẽ được đóng gói vào chai thủy tinh, lon hộp, hoặc bao gói hút chân không. Bao bì thường chứa nhãn mác với thông tin về sản phẩm và hình ảnh thương hiệu.

Kiểm Tra Chất Lượng: Mỗi lô sản phẩm bia thường phải trải qua quá trình kiểm tra chất lượng để đảm bảo rằng nó đáp ứng các tiêu chuẩn về hương vị, chất lượng, và an toàn thực phẩm.

Lưu Kho Và Phân Phối: Sản phẩm bia đã được đóng gói sẽ được lưu kho trong điều kiện bảo quản thích hợp trước khi được phân phối đến các cửa hàng, nhà hàng, quán bar, và điểm bán lẻ khác trên toàn quốc và quốc tế.

Tuân Thủ Quy Định: Các nhà sản xuất bia cần tuân thủ các quy định và tiêu chuẩn an toàn thực phẩm và sản xuất bia được đưa ra bởi các cơ quan chức năng và tổ chức quản lý thực phẩm.

Quy trình sản xuất bia có thể có sự biến đổi tùy thuộc vào loại bia và tiêu chuẩn cụ thể của nhà sản xuất.

Dây chuyền sản xuất bánh mì

Dây chuyền sản xuất bánh mì là một hệ thống công nghiệp được thiết kế để sản xuất bánh mì và các sản phẩm bánh mì liên quan. Quy trình sản xuất bánh mì bao gồm nhiều bước từ chuẩn bị nguyên liệu cho đến đóng gói sản phẩm cuối cùng.

Dưới đây là một cái nhìn tổng quan về các bước quan trọng trong quá trình sản xuất bánh mì:

Chuẩn Bị Nguyên Liệu: Nguyên liệu chính cho bánh mì bao gồm bột mỳ, nước, men bánh mì, đường, muối và dầu thực vật. Các nguyên liệu này cần được chuẩn bị và đo lường theo tỷ lệ cụ thể.

Trộn Bột Mỳ: Bột mỳ và các thành phần khác được trộn với nước và men bánh mì để tạo thành bột bánh mì. Quá trình trộn bột thường được thực hiện trong các máy trộn bánh mì.

Nở Bột: Bột sau khi trộn sẽ được nở bằng men bánh mì hoặc men tự nhiên. Quá trình nở cho phép bột tăng kích thước và phát triển hương vị.

Đánh Bột (Kneading): Bột sau khi nở sẽ được đánh để làm mềm và đàn hồi. Điều này giúp bánh mì có cấu trúc tốt và độ mềm mịn.

Tạo Hình Dạng Bánh Mì: Bánh mì sau đó được định hình thành dạng cuối cùng, có thể là loại bánh mì sandwich, bánh mì sừng, bánh mì bát hương, hoặc các loại khác.

Nướng Bánh Mì: Bánh mì được đặt vào lò nướng để nướng chín. Thời gian và nhiệt độ nướng có thể thay đổi tùy thuộc vào loại bánh mì và kích thước.

Làm Màu Sắc (Tùy Chọn): Đôi khi, bánh mì có thể được làm màu sắc bằng cách sử dụng phẩm màu tự nhiên hoặc nhân tạo để tạo ra các loại bánh mì có màu sắc đặc trưng.

Làm Lạnh (Cooling): Bánh mì sau khi nướng sẽ được làm lạnh trước khi tiến hành đóng gói để tránh làm ẩm bao bì.

Đóng Gói: Bánh mì sau khi đã làm mát sẽ được đóng gói vào bao bì cá nhân, thường là túi bánh mì hoặc bao gói hút chân không. Bao bì thường chứa thông tin về sản phẩm và hạn sử dụng.

Kiểm Tra Chất Lượng: Mỗi lô sản phẩm bánh mì thường phải trải qua quá trình kiểm tra chất lượng để đảm bảo rằng nó đáp ứng các tiêu chuẩn về hương vị, chất lượng và an toàn thực phẩm.

Lưu Kho Và Phân Phối: Bánh mì đã được đóng gói sẽ được lưu kho trước khi được phân phối đến các cửa hàng, siêu thị và điểm bán lẻ khác trên toàn quốc và quốc tế.

Dây chuyền sản xuất bánh kẹo

Dây chuyền sản xuất bánh kẹo là một hệ thống công nghiệp được thiết kế để sản xuất các sản phẩm bánh kẹo, bao gồm bánh ngọt, kẹo cứng, kẹo mềm, và các loại bánh kẹo khác.

Quá trình sản xuất bánh kẹo đòi hỏi sự chính xác và kiểm soát cao để đảm bảo rằng sản phẩm cuối cùng có chất lượng, hương vị, và hình dáng mong muốn. Dưới đây là một cái nhìn tổng quan về các bước quan trọng trong quá trình sản xuất bánh kẹo:

Chuẩn Bị Nguyên Liệu: Nguyên liệu chính cho bánh kẹo bao gồm đường, nước, glucose, bơ, hương liệu, và phẩm màu. Các nguyên liệu này cần được đo lường và chuẩn bị theo tỷ lệ cụ thể.

Nấu Chảy Đường: Đường và nước thường được nấu chảy trong một nồi lớn để tạo thành hỗn hợp đường nước cơ bản. Quá trình này có thể yêu cầu kiểm soát nhiệt độ chính xác.

Làm Hỗn Hợp Kẹo: Các thành phần khác như glucose, bơ, hương liệu, và phẩm màu thường được thêm vào hỗn hợp đường nước. Quá trình này thường yêu cầu sự khuấy đều để đảm bảo các thành phần hòa quyện vào nhau.

Tạo Hình Dạng Bánh Kẹo: Bánh kẹo sau đó được tạo hình thành dạng cuối cùng, có thể là các viên kẹo, thanh kẹo, hoặc hình dáng khác. Quá trình này thường được thực hiện trên băng chuyền hoặc trong các khuôn kẹo.

Làm Lạnh (Cooling): Bánh kẹo sau khi tạo hình sẽ được làm lạnh để làm đông hỗn hợp và làm cho kẹo cứng hơn.

Cắt và Đóng Gói: Kẹo sau khi đã được làm lạnh thường sẽ được cắt thành các phần nhỏ và sau đó đóng gói vào bao bì cá nhân, thường là túi kẹo hoặc hộp kẹo. Bao gói thường chứa nhãn mác với thông tin về sản phẩm và hạn sử dụng.

Kiểm Tra Chất Lượng: Mỗi lô sản phẩm kẹo thường phải trải qua quá trình kiểm tra chất lượng để đảm bảo rằng nó đáp ứng các tiêu chuẩn về hương vị, chất lượng, và an toàn thực phẩm.

Lưu Kho Và Phân Phối: Sản phẩm kẹo đã được đóng gói sẽ được lưu kho trong điều kiện bảo quản thích hợp và sau đó phân phối đến các cửa hàng, siêu thị, và điểm bán lẻ khác trên toàn quốc và quốc tế.

Quy trình sản xuất bánh kẹo có thể có sự biến đổi tùy thuộc vào loại kẹo và tiêu chuẩn cụ thể của doanh nghiệp sản xuất.

Đọc thêm: Dây Chuyền Sản Xuất Kẹo

Mua dây chuyền sản xuất hiệu suất cao, chi phí tối ưu

Mua dây chuyền sản xuất hiệu suất cao và chi phí tối ưu là một quá trình quan trọng đối với các doanh nghiệp sản xuất.

Dưới đây là một số bước quan trọng bạn có thể thực hiện để đảm bảo bạn chọn được dây chuyền phù hợp với nhu cầu của bạn:

Xác định Nhu Cầu: Đầu tiên, bạn cần xác định rõ nhu cầu sản xuất dây chuyền sản xuất nhỏ của bạn. Bạn cần biết về loại sản phẩm bạn muốn sản xuất, quy mô sản xuất hàng ngày hoặc hàng giờ, và các yêu cầu cụ thể về sản phẩm như kích thước, hình dáng, và chất lượng.

Nghiên Cứu Thị Trường: Tìm hiểu thị trường để biết về các dòng sản phẩm dây chuyền sản xuất nhỏ có sẵn và các nhà sản xuất hàng đầu. Điều này giúp bạn hiểu được các tùy chọn và xu hướng hiện tại trong ngành.

Lập Kế Hoạch Ngân Sách: Xác định ngân sách bạn sẵn sàng chi trả cho dây chuyền sản xuất nhỏ. Điều này bao gồm cả chi phí mua dây chuyền, vận chuyển, lắp đặt, và bất kỳ chi phí liên quan nào.

Xem Xét Các Tùy Chọn Tùy Chỉnh: Cân nhắc liệu bạn cần một dây chuyền sản xuất nhỏ tùy chỉnh để đáp ứng nhu cầu cụ thể của bạn. Một số nhà sản xuất có khả năng tạo ra các giải pháp đặc biệt theo yêu cầu.

Hỏi Ý Kiến Chuyên Gia: Tư vấn với các chuyên gia trong ngành về lĩnh vực sản xuất của bạn để đảm bảo bạn đưa ra quyết định thông thái.

Kiểm Tra Thông Tin Khách Hàng: Nếu có thể, bạn cần kiểm tra các dự án đã triển khai bởi những người sử dụng dây chuyền từ nhà cung cấp bạn đang xem xét. Điều này giúp bạn đánh giá được hiệu suất thực tế của dây chuyền đó.

Chọn Nhà Cung Cấp Uy Tín: Chọn nhà cung cấp dây chuyền có uy tín và đã được công nhận trong ngành.

Hợp Đồng Và Bảo Hành: Thỏa thuận về điều khoản hợp đồng và bảo hành cụ thể trước khi tiến hành mua dây chuyền.

Lưu ý rằng việc mua dây chuyền sản xuất nhỏ là một quyết định lớn và có thể ảnh hưởng lớn đến hoạt động sản xuất của bạn, đảm bảo bạn đã nghiên cứu và thực hiện đánh giá kỹ lưỡng trước khi đưa ra quyết định cuối cùng.

Quy trình xử lý thiết bị máy móc bị ngập nước

Th11

Mua Bán Máy Ép Phế Liệu Cũ Giá Tốt

Th6

Đá vảy? Cách làm ra đá vảy?

Th4

Máy đóng gói cà phê bột giá cao không?

Th4

Máy Đóng Gói Hút Chân Không Công Nghiệp

Th3

Các Loại Máy Chiết Rót Tại Phú Thịnh

Th1

Máy bóc vỏ nông sản? Các loại máy bóc vỏ hiện có

Th12

Máy Chiết Rót Sơn Nước tự động PT20

Th11

Máy Đóng Gói Trà Túi Lọc Mini Giá Rẻ

Th11

Máy Đóng Gói Trà Túi Lọc Có Dây Tự động

Th11

Máy Đóng Gói Hạt Nêm tự động hóa

Th11

Dây Chuyền Đóng Gói Bánh Kẹo Tự Động

Th11